A Indústria 4.0 pode ser caracterizada pela integração de robôs, máquinas autônomas e outras tecnologias inteligentes. É um movimento em direção às tecnologias inteligentes na fabricação, com foco na conectividade, produtividade e qualidade sempre crescente. A Indústria 4.0 representa a transformação digital de manufatura e indústrias relacionadas e nos processos de criação de valor em geral. É usada de forma intercambiável com a quarta revolução industrial e representa uma nova etapa na organização e controle da cadeia de valor industrial.

Essas fábricas inteligentes são equipadas com sensores avançados, software embarcado e robótica que coletam e analisam dados e permitem uma melhor tomada de decisão. Um valor ainda maior é criado quando os dados das operações de produção são combinados com dados operacionais de ERP, supply chain, atendimento ao cliente e outros sistemas corporativos para criar novos níveis de visibilidade e insights a partir de informações previamente coletadas.

As tecnologias digitais levam ao aumento da automação, manutenção preditiva, otimização de melhorias de processos e, sobretudo, um novo nível de eficiência e responsividade aos clientes, em níveis inéditos.

Os conceitos e tecnologias da indústria 4.0 podem ser aplicados a todos os tipos de empresas industriais:

Automotivo;

Alimentos e Bebidas;

Máquinas e Ferramentas;

Petróleo e Gás;

Têxtil e Vestuário;

Química e Petroquímica;

Tecnologias da Informação e Comunicação;

Construção Civil.

As mudanças em curso na 4ª revolução impactarão todas as indústrias. De modo semelhante às revoluções anteriores, nenhum segmento de negócios ficará intocado.

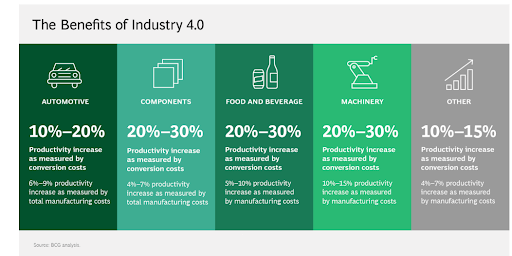

Os ganhos previstos na produtividade variam de acordo com o segmento industrial.

A Figura 1 abaixo mostra um resumo:

Fig. 1 – Ganhos de produtividade previstos em cada segmento

O que é a Indústria 4.0?

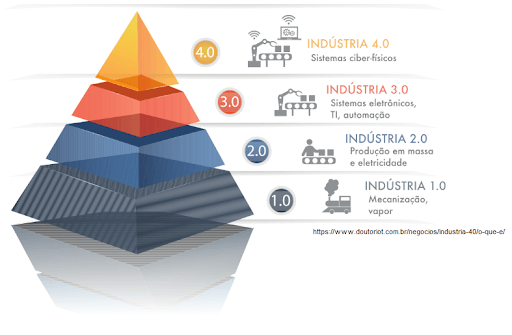

Antes da atual revolução houve três outras que se iniciaram na Inglaterra do século XVIII. A seguir mostraremos essa sequência de eventos históricos que culminaram na 4ª Revolução Industrial do século XXI.

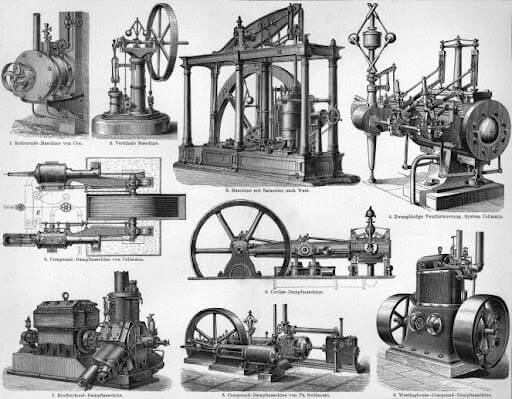

Primeira revolução industrial

A partir do final do século XVIII na Grã-Bretanha, a primeira revolução industrial ajudou a permitir a produção em massa usando energia a vapor, em vez de força puramente humana e animal. As mercadorias passaram a ser produzidas com máquinas, ao invés das tradicionais e milenares técnicas de manufatura.

No período de 1760 a 1850, houve um ponto de virada na história econômica e social, com a inauguração da era do crescimento econômico sustentado. A mudança tecnológica foi o motor da 1ª Revolução Industrial, ocorrendo inicialmente na Inglaterra. A economia britânica de baixos salários e energia barata tornou lucrativo para as empresas inventar e usar as tecnologias inovadoras da 1ª Revolução Industrial.

No carvão, a Grã-Bretanha tinha a energia altamente disponível e barata de que necessitava para seu crescimento, ao mesmo tempo em que os baixos salários e a alta carga horária (de até 16 horas trabalhadas, 6 dias por semana) facilitavam aos empreendedores da época ganhar escala e novos mercados. O desenvolvimento da indústria de algodão da Grã-Bretanha e a invenção da máquina a vapor foram os pontos iniciais na 1ª Revolução Industrial, que se seguiu da implantação de milhares de quilômetros de ferrovias, portos e toda uma infraestrutura comercial e bancária.

Fig. 2 – Típico maquinário usado na 1ª Revolução Industrial

Segunda revolução industrial

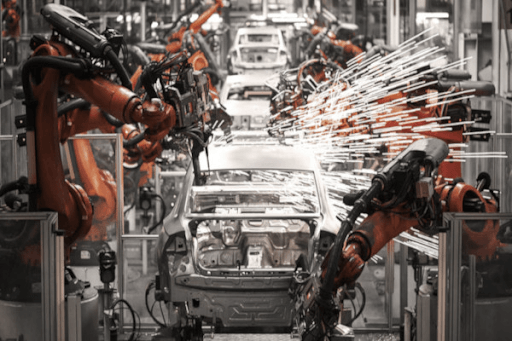

Meio século depois, a segunda revolução industrial introduziu linhas de montagem e o uso de petróleo, gás e energia elétrica. As novas fontes de energia, juntamente com comunicações mais avançadas via telefone e telégrafo, trouxeram produção em massa e algum grau de automação aos processos de fabricação.

A linha de montagem de automóveis, inicialmente implantada por Henry Ford nos Estados Unidos, é o símbolo máximo dessa época. Henry Ford fundou a Ford Motor Company em 16 de junho de 1903. Dez anos depois, inaugurou uma nova era na história industrial ao introduzir a linha de montagem contínua na sua fábrica em Dearborn, EUA, para a produção em série do Modelo T, técnica de manufatura que marcou a revolução industrial do século 20.

Fig. 3 – Henry Ford e seu modelo-T

Terceira revolução industrial

A terceira revolução industrial, iniciada em meados do século XX, adicionou computadores, telecomunicações avançadas e análise de dados aos processos de fabricação. A digitalização das fábricas começou incorporando controladores lógicos programáveis (PLCs) em máquinas para ajudar a automatizar alguns processos e coletar e compartilhar dados.

A robotização, mesmo que em estágios iniciais, já mostrava os novos horizontes existentes nos processos fabris, ao mesmo tempo que a automação permitia ganhos de escala e produtividade inalcançáveis há poucas décadas atrás.

A economia mundial cresceu a altas taxas durante a segunda metade do século XX, tirando milhões da pobreza em todo o mundo. E essas tecnologias e novos processos fabris tiveram participação essencial nessa revolução econômica e social.

Fig. 4 – Típica indústria automotiva no final do século XX

Quarta revolução industrial

Estamos agora na quarta revolução industrial, também chamada de Indústria 4.0. Caracterizadas pelo aumento da automação, robotização, extensa conectividade, máquinas e fábricas inteligentes, coleta e manipulação de dados em grande escala, a Indústria 4.0 é a nova revolução, ajudando a produzir bens de forma mais eficiente e produtiva em toda a cadeia de valor.

Cada uma das três revoluções industriais anteriores carrega algumas características marcantes e vitais para o período. A Primeira Revolução Industrial começou com o início da geração de energia com água, vapor e carvão. A Segunda inaugurou eletricidade e produção em massa, e a Terceira introduziu eletrônica e tecnologia da informação. A concorrência tecnológica é agora o centro do desenvolvimento econômico.

A indústria 4.0 também está afetando profundamente e exponencialmente as empresas. Novas tecnologias permitem a fusão do mundo físico e do mundo digital. Ao mesmo tempo em que adota essas novas ferramentas, as empresas também devem continuar a alavancar os avanços da terceira revolução industrial. Isso inclui computação e sistemas autônomos, nutridos por grandes quantidades de dados e aprendizado de máquina.

Fig. 5 – Histórico da Revoluções Industriais

Principais Características das Indústrias 4.0

O que diferencia esta última revolução industrial é a fusão de tecnologias para economizar tempo, permitir certas decisões autônomas e reduzir erros. Isso permite que a fabricação cresça de forma rápida, com qualidade assegurada e ampla. As tecnologias de que estamos falando têm características semelhantes, como descentralização, interoperabilidade e virtualização.

A seguir, algumas características comuns a todas essas novas indústrias:

Descentralização

A descentralização permite dispersar funções e poderes dentro de uma organização. Um exemplo disso é a mudança para o software de código aberto, permitindo que mais pessoas tenham acesso à informação para alimentar a inovação.

Na Indústria 4.0, a descentralização significa que as máquinas não dependem da interferência humana para funcionar. Os sistemas físicos possuem sensores conectados a uma rede, capazes de tomar decisões automatizadas com base em dados históricos de desempenho.

Interoperabilidade

Um termo mais recente, relacionado aos sistemas tecnológicos. É definida como “a capacidade de um sistema de trabalhar ou usar as peças de equipamentos de outro sistema”.

Para a indústria, é a capacidade de sistemas físicos, sistemas humanos e sistemas de computadores se comunicarem entre si.

Virtualização

Ato de criar uma instância virtual no lugar de uma versão física. Os aplicativos parecem estar funcionando em sua própria máquina dedicada, mas seu sistema operacional, bibliotecas e outros programas não estão ligados diretamente ao host.

As máquinas que usam a virtualização são mais protegidas contra malware e podem ser usadas para verificar atualizações, executar testes de software e testar diferentes configurações antes de apresentar o resultado final. Pode-se criar uma “cópia virtual” da fábrica inteligente para treinamento e simulação de testes, sem impactar os processos fabris reais.

Resposta em tempo real

Nova expectativa para as empresas modernas. Isso porque a tecnologia avançou tanto que os sensores alimentam dados e algoritmos instantaneamente. Esses dados e análises em tempo real fornecem resultados imediatos, para respostas mais rápidas a problemas e até mesmo para manutenção preditiva.

Modularidade

Permite que qualquer atividade da linha de produção mude rapidamente. Com a conexão e desconexão de diferentes módulos, as empresas podem fabricar produtos exclusivos em sequência sem reconfigurar toda a linha de montagem.

A indústria automobilística, por exemplo, divide as linhas de veículos em módulos que facilitam a montagem de produtos. Embora a divisão seja um pouco específica, a linha de fabricação pode lidar com várias cores, configurações e solicitações específicas do cliente ao mesmo tempo. O mesmo ocorre com as diferentes linhas de produtos das chamadas foundries de semicondutores, as quais são reconfiguradas rapidamente para linhas de microprocessadores específicos e demais componentes.

Flexibilidade

A flexibilidade permite que os fabricantes possam atender melhor às demandas dos clientes, usando a chamada “personalização em massa”.

Indústria 4.0: Tecnologias Associadas

A indústria 4.0 está revolucionando a forma como as empresas fabricam, melhoram e distribuem seus produtos. Os fabricantes estão integrando novas tecnologias, incluindo Internet das Coisas (IoT), computação em nuvem e analytics, IA e machine learning em suas instalações de produção e em todas as suas operações.

Como mencionado anteriormente, a Indústria 4.0 não é uma tecnologia específica, mas a integração de várias tecnologias para automação avançada. Aqui estão algumas dessas tecnologias e suas definições:

Sistemas Ciberfísicos

São sistemas compostos por elementos computacionais colaborativos com o intuito de controlar entidades físicas. Combinam componentes mecânicos ou eletrônicos com elementos de software, que se conectam entre si ou usam a Internet para a transferência e monitoramento de dados, formando um sistema unificado.

Os sistemas ajudam as empresas a representar situações do ambiente físico em ambientes digitais, realizando testes, simulações, prevendo desgastes e falhas, dando feedback em tempo real.

A geração anterior à dos sistemas ciberfísicos é geralmente conhecida como sistemas embarcados, e encontraram aplicações em áreas diversas, como aeroespacial, automotiva, processos químicos, infraestrutura civil, energia, saúde, manufatura, transporte, entretenimento, e aplicações voltadas ao consumidor. Sistemas embarcados, no entanto, tendem a focar mais nos elementos computacionais, enquanto que sistemas ciberfísicos enfatizam o papel das ligações entre os elementos computacionais e elementos físicos.

Internet das Coisas (IoT)

Semelhante aos Sistemas Ciberfísicos, IoT se refere à adição de dispositivos eletrônicos e sensores aos equipamentos e à infraestrutura fabril. O objetivo é a coleta de dados, para posterior análise e ações automatizadas. Quando aplicada à Indústria, pode ser referida como internet das coisas industriais (IIoT).

O uso de dispositivos IoT de alta tecnologia em fábricas inteligentes leva a maior produtividade e melhor qualidade. A substituição de modelos de negócios de inspeção manual por insights visuais alimentados por IA, reduz os erros de fabricação e economiza dinheiro e tempo. Com investimento mínimo, o pessoal de controle de qualidade pode configurar um PDA conectado à nuvem para monitorar processos de fabricação de praticamente qualquer lugar. Aplicando algoritmos de aprendizado de máquina, os fabricantes podem detectar erros imediatamente, ao invés de em estágios posteriores, quando o reparo é muito mais caro.

Fig. 6 – Estrutura funcional do IIoT

Big Data

O volume de dados coletados pelos Sistemas Ciberfísicos – via dispositivos IoT – cria seu próprio desafio: é muito grande para ser analisado manualmente. Assim, surge o Big Data para organizar, armazenar e, principalmente, analisar as informações geradas.

A análise de dados pode ajudar os fabricantes a investigar tendências históricas, identificar padrões e tomar melhores decisões. Fábricas inteligentes também podem usar dados de outras partes da organização e seu ecossistema estendido de fornecedores e distribuidores para criar insights mais profundos. Olhando para dados de recursos humanos, vendas ou armazenagem, os fabricantes podem tomar decisões de produção com base nas margens de vendas e pessoal. Uma representação digital completa das operações pode ser criada como um “gêmeo digital”.

Um gêmeo digital é uma representação virtual que serve como a contraparte digital em tempo real de um objeto ou processo físico. O conceito foi criado por Michael Grieves da Universidade Michigan em 2002. A primeira definição prática de gêmeo digital originou-se da NASA em uma tentativa de melhorar a simulação do modelo físico de espaçonaves em 2010. Gêmeos digitais são o resultado da melhoria contínua na criação de projetos de produtos e atividades de engenharia. Desenhos de produtos e especificações de engenharia progrediram de desenho feito à mão, para desenho/projeto assistido por computador, para engenharia de sistemas baseada em modelo.

Computação Cognitiva

Computação cognitiva consiste no uso de inteligência artificial e aprendizado de máquina para permitir que os computadores entendam dados, gerem insights e utilizem esses insights como experiência de aprendizado no futuro.

Com algoritmos complexos, computadores podem simular a tomada de decisões humanas automaticamente. A tecnologia cognitiva permite que os sistemas auto-aprendam com dados coletados, reconhecendo padrões e usando processamento de linguagem natural. Com a ajuda da computação cognitiva fica mais fácil construir uma inteligência artificial em computadores.

Em suma, a computação cognitiva é alavancada pela alimentação de dados em um algoritmo inteligente capaz de analisá-los. Além de entender suas correlações e aprender para melhorar automaticamente os processos fabris.

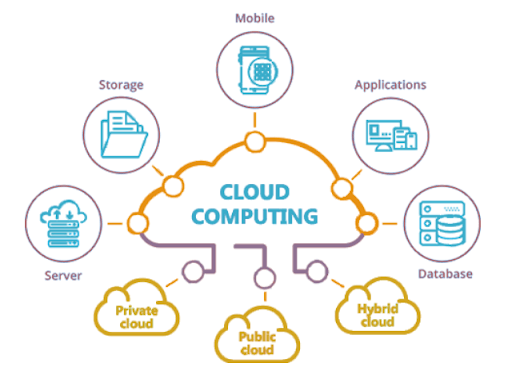

Computação em nuvem

A computação em nuvem é a pedra angular de qualquer estratégia da Indústria 4.0. A plena realização da fabricação inteligente exige conectividade e integração entre engenharia, a cadeia de suprimentos, a produção, vendas, distribuição e serviço. A chamada nuvem ajuda a tornar isso possível.

Além disso, a quantidade tipicamente grande de dados que estão sendo armazenados e analisados pode ser processada de forma mais eficiente e econômica com a nuvem. A computação em nuvem também pode reduzir os custos de inicialização para fabricantes de pequeno e médio porte que podem dimensionar suas necessidades à medida que seus negócios crescem.

Fig. 7 – Estrutura funcional da Cloud Computing

AI e aprendizado de máquina

AI e machine learning permitem que as empresas de manufatura aproveitem ao máximo o volume de informações geradas não apenas no chão de fábrica, mas em suas unidades de negócios e até mesmo de parceiros e fontes terceirizadas. A AI e o machine learning podem criar insights que proporcionam visibilidade, previsibilidade e automação de operações e processos de negócios.

Por exemplo: as máquinas industriais são propensas a quebrar após uma certa quantidade de horas de uso, durante o processo de produção. O uso de dados coletados desses ativos pode ajudar as empresas a realizar manutenção preditiva com base em algoritmos de aprendizado de máquina, resultando em mais tempo de atividade e maior eficiência.

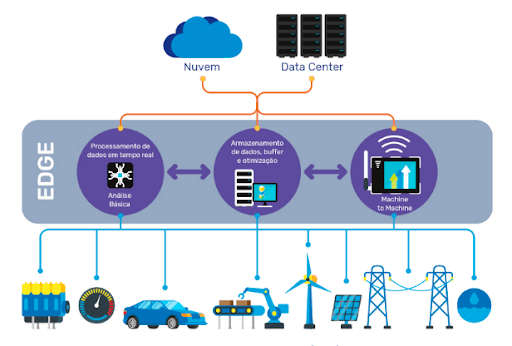

Computação de borda

As demandas das operações de produção em tempo real significam que alguma análise de dados deve ser feita na “borda” — ou seja, próximo de onde os dados são gerados. Isso minimiza o tempo de latência desde quando os dados são produzidos até quando uma resposta é fornecida.

Por exemplo: a detecção de um problema de segurança ou qualidade pode exigir ação quase em tempo real com o equipamento. O tempo necessário para enviar dados para a nuvem corporativa e, em seguida, voltar para o chão de fábrica pode ser muito longo e depende da confiabilidade da rede. O uso da computação de borda significa que os dados permanecem perto de sua fonte, reduzindo os riscos de segurança.

Fig. 8 – Estrutura funcional da Computação de Borda

Cibersegurança

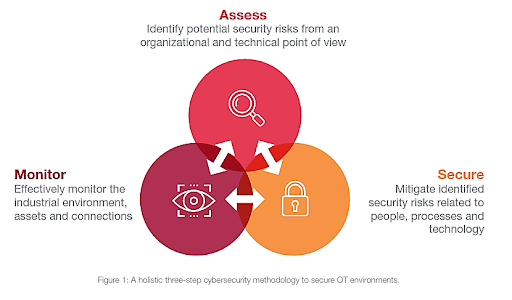

As empresas de manufatura nem sempre consideraram a importância da cibersegurança ou dos sistemas cibernéticos. No entanto, a mesma conectividade de equipamentos operacionais na fábrica ou campo – que permite processos de fabricação mais eficientes – também expõe novos caminhos de entrada para ataques maliciosos e malwares. Ao passar por uma transformação digital para a Indústria 4.0, é essencial considerar uma abordagem de segurança cibernética que engloba os equipamentos de TI.

A Fig. 8 abaixo mostra esquematicamente uma metodologia holística para assegurar um ambiente contra ameaças externas:

Fig. 9 – Metodologia para assegurar um ambiente contra ameaças externas

Tecnologias de VR / AR / MR / XR

Realidade Virtual (VR)

VR é o termo usado para descrever um ambiente tridimensional gerado por computador que pode ser explorado e interagido por um usuário. O usuário está imerso nesse ambiente virtual e na maioria dos casos é capaz de manipular objetos ou realizar uma série de ações:

Em P&D, design, educação e treinamento, a VR oferece uma ampla gama de aplicativos para empresas e organizações.

Na engenharia, a VR oferece às empresas um meio de demonstrar produtos e serviços e visualizar os resultados para os clientes. Além disso, os fabricantes podem experimentar os produtos antes de se comprometerem a produzi-los. A prototipagem virtual permite que eles ajustem projetos e solucionem problemas no início do processo de desenvolvimento.

No treinamento, a VR está tendo um impacto marcante em um grande número de setores, incluindo médico, aeroespacial, militar e esportivo. Oferece oportunidades para aprendizado iterativo e exercícios repetidos em ambientes altamente realistas e desafiadores.

As aplicações comerciais da VR incluem o mercado imobiliário, onde os agentes imobiliários podem oferecer aos potenciais compradores visitas virtuais aos empreendimentos, mesmo que ainda estejam em fase de projeto ou construção. A VR também fornece visualizações passo a passo altamente precisas de projetos arquitetônicos e reformas.

A realidade virtual também pode se tornar uma ferramenta de recrutamento útil, dando aos candidatos a emprego uma visão vívida de como é realmente trabalhar em uma função ou ambiente específico.

Fig. 10 – Dispositivo para VR

Realidade Aumentada (AR)

A realidade aumentada (AR), pelo contrário, não dá uma imersão completa. O AR adiciona elementos digitais a uma visualização ao vivo, geralmente feita usando a câmera em um smartphone ou tablet. Experiências e jogos de AR incluem, por exemplo, aplicativos como Pokémon Go ou dispositivos como as lentes Snapchat.

A AR oferece uma experiência de usuário mais rica, ao mesmo tempo em que oferece uma alternativa econômica para outras plataformas de mídia. É especialmente adequada para o mercado de smartphones, integrando sua tecnologia em experiências altamente pessoais e móveis. A AR tem uma gama de aplicações práticas importantes em diferentes indústrias:

No setor automotivo, é usada juntamente com os painéis do carro para fornecer aos motoristas informações úteis sobre as viagens. Ela também fornece instruções virtuais para tarefas diárias, como verificações de pressão dos pneus e trocas de óleo.

Tanto na educação quanto no turismo, a AR pode adicionar camadas extras de informações aos locais históricos e culturais para os usuários, experimentadas em tempo real no local.

Para clientes do setor financeiro e bancário, existem cartões bancários ativados por AR e aplicativos de segmentação geográfica para localizar instalações bancárias próximas.

Os varejistas podem usar a AR para fornecer conteúdo sobre as marcas comercializadas, fornecer demonstrações de produtos e permitir que os consumidores experimentem os benefícios do produto antes da compra.

Fig. 11 – Smartphone com app para Realidade Aumentada

Realidade Mista (MR)

A Realidade Mista combina elementos de AR e VR, onde objetos físicos e digitais coexistem e interagem em tempo real. Ela permite que o usuário interaja com objetos virtuais e reais combinados. Exemplos de MR incluem jogos como Halo Recruit ou aplicativos como HoloTour.

A combinação física e digital da MR está trazendo mudanças significativas em vários setores, incluindo manufatura, design e construção, medicina, educação e pesquisa.

Os controladores de qualidade na fabricação podem sobrepor informações de monitores montados na cabeça (HMDs) e dispositivos portáteis, acelerando os processos de garantia de qualidade e reduzindo erros.

A MR permite treinamento intensivo no local de trabalho, combinando instrução prática com informações digitais. Especialistas remotos oferecem treinamento para funcionários e operadores em campo por meio de dispositivos de RM tipo hands-free.

A Realidade Mista abre novas oportunidades de colaboração ao reunir vários dispositivos de RM em espaços compartilhados. Aqui, as equipes podem se conectar em um mundo virtual sobreposto ao ambiente físico.

A MR está mudando a forma como as pessoas trabalham, aprendem e vivem, e têm o potencial de se expandir ainda mais para melhorar e aprimorar empresas e organizações.

Realidade Estendida (XR)

Realidade estendida (XR) é um termo abrangente que se refere a todos os ambientes e interações combinados – reais e virtuais – gerados pelas tecnologias de computador. Inclui Realidade Aumentada (AR), Realidade Mista (MR) e Realidade Virtual (VR).

A tecnologia de realidade estendida (XR) está desempenhando um papel proeminente em diferentes indústrias e setores, fornecendo benefícios em muitos aspectos do trabalho e dos negócios, incluindo treinamento, trabalho colaborativo e marketing.

Na educação e treinamento, o XR preenche a lacuna entre educadores e estagiários, permitindo uma colaboração mais próxima, mesmo quando as pessoas participam de cursos remotamente. O XR pode acelerar o aprendizado, ajudando as empresas a economizar dinheiro em treinamento. Fornece ambientes de aprendizagem seguros onde os formandos podem aprender com os erros, sem risco. A realidade estendida também ajuda os alunos a manter o foco e oferece alto envolvimento e retenção de conhecimento. Para apresentação e colaboração, o XR permite visualização compartilhada em larga escala e representações vívidas e detalhadas de projetos e estruturas.

Fornecer experiências imersivas está permitindo com que as marcas melhorem a forma como comercializam produtos, aproximando os clientes. Os consumidores podem experimentar e visualizar os bens antes de fazer uma compra física.

O XR oferece análises detalhadas, conectadas ao desempenho e interação, que suportam avaliação, teste e refinamento rigorosos das mensagens de marketing.

Fig. 12 – Óculos com app para Realidade Estendida

Manufatura Aditiva (AM)

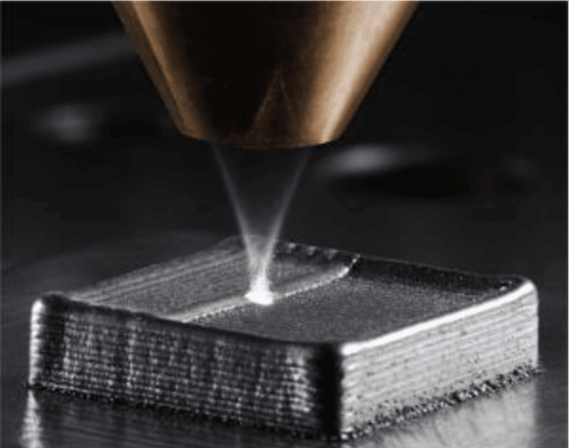

Manufatura Aditiva é um nome apropriado para descrever as tecnologias que constroem objetos 3D, adicionando camada sobre camada de material, seja o material plástico, metal, concreto.

Comum às tecnologias de AM é o uso de um computador, software de modelagem 3D (Computer Aided Design ou CAD), equipamento e material de estratificação. Uma vez que um esboço CAD é produzido, o equipamento AM lê os dados do arquivo CAD e estabelece ou adiciona sucessivas camadas de líquido, pó, material em folha ou outro, de forma camada sobre camada para fabricar um objeto 3D.

O termo AM abrange muitas tecnologias, incluindo subconjuntos como impressão 3D, prototipagem rápida (RP), fabricação digital direta (DDM), fabricação em camadas e fabricação aditiva.

A aplicação AM é ilimitada. O uso inicial de AM na forma de Prototipagem Rápida focado em modelos de visualização de pré-produção. Mais recentemente, a AM está sendo usada para fabricar produtos de uso final em aeronaves, restaurações dentárias, implantes médicos, automóveis e até produtos de moda.

Fig. 13 – Impressora 3D usada na tecnologia de Manufatura Aditiva

Integração de sistemas

A integração de sistemas é fundamental para a implantação da Indústria 4.0 e significa a união de diferentes sistemas de computação e aplicações de SW para atuar como um conjunto coordenado, possibilitando a troca de informações entre os diferentes sistemas. Permite às empresas um olhar abrangente sobre o seu negócio. As informações em tempo real sobre o processo produtivo influenciam a tomada de decisões gerenciais mais rapidamente, bem como decisões estratégicas sobre o negócio da empresa conseguem ser mais facilmente implantadas na planta de produção.

Simulações

Simulação de sistemas é uma técnica bastante difundida em institutos de pesquisa e em departamentos de P&D de empresas, e consiste na utilização de um conjunto de técnicas para gerar modelos digitais, os quais descrevem as interações entre as múltiplas variáveis dentro de um sistema, imitando processos do mundo real. Através dessa simulação pode-se exercitar todas as características e funcionalidades desejadas, em ambiente controlado.

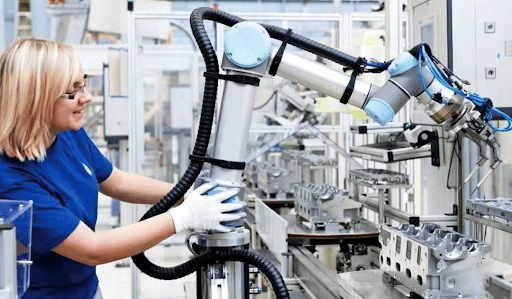

Cobots

As fábricas do futuro serão mais colaborativas do que simplesmente robóticas. O cobot, nesse sentido, refere-se a robôs que realizam tarefas manuais, mas trabalham em conjunto com as pessoas.

O investimento nessa tecnologia é muito menor do que em robôs industriais. Um exemplo de cobot é um dispositivo vestível que transforma o braço humano em uma versão pneumática, conectando o colaborador à máquina. Isso cria tanto o movimento sensível e flexível dos seres humanos quanto a precisão e agilidade de um robô.

Um cobot, ou robô colaborativo, é um robô destinado à interação direta dentro de um espaço compartilhado, ou onde humanos e robôs estão próximos. As aplicações cobot contrastam com as aplicações tradicionais de robôs industriais nas quais os robôs são isolados do contato humano. Graças a sensores e outros recursos de design, como materiais leves e bordas arredondadas, os robôs colaborativos são capazes de interagir de forma direta e segura com humanos.

Fig. 14 – Cobot usado na indústria automobilística

Há dois grupos principais de robôs: robôs industriais usados em automação (em um ambiente industrial) e robôs de serviço para uso doméstico e profissional.

Os robôs de serviço podem ser considerados cobots, pois se destinam a trabalhar ao lado de humanos. Os robôs industriais tradicionalmente trabalham separadamente dos humanos atrás de cercas ou outras barreiras de proteção, mas os cobots removem essa separação.

Há quatro níveis de colaboração entre robôs industriais e trabalhadores humanos:

Coexistência: Humanos e robôs trabalham lado a lado, mas sem espaço de trabalho compartilhado.

Colaboração Sequencial: Humano e robô estão ativos no espaço de trabalho compartilhado, mas seus movimentos são sequenciais; eles não trabalham em uma peça ao mesmo tempo.

Cooperação: Robô e humano trabalham na mesma parte ao mesmo tempo, com ambos em movimento.

Colaboração Responsiva: O robô responde em tempo real ao movimento do trabalhador humano.

Na maioria das aplicações industriais de cobots atuais, o cobot e o trabalhador humano compartilham o mesmo espaço, mas completam as tarefas de forma independente ou sequencial (Coexistência ou Colaboração Seqüencial). Cooperação ou Colaboração Responsiva são atualmente menos comuns. Mas isso irá mudar nas próximas décadas.

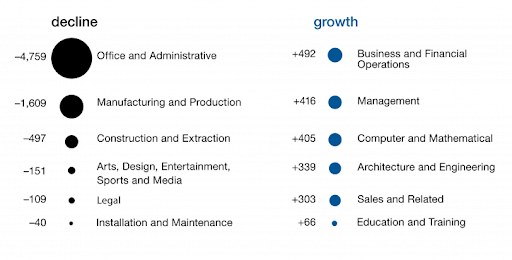

O Futuro do Trabalho

Um dos impactos mais significativos da Indústria 4.0 será na força de trabalho. Um relatório de 2021 da Organização Internacional do Trabalho (OIT) descobriu que os robôs industriais experimentaram uma taxa de crescimento anual de 17% desde 2010.

Naturalmente, todas essas transformações tecnológicas causam um certo desconforto – o mesmo aconteceu em outras revoluções industriais. Alguns profissionais veem a automação como um risco para os funcionários. No entanto, muitos executivos e economistas acreditam que a automação pode levar à criação de empregos.

O mesmo relatório da OIT descobriu que metade dos executivos pesquisados também acredita que a automação estimula a criatividade, uma vez que libera os funcionários a fazer o trabalho que eles querem fazer. De fato, 91% dos entrevistados confirmaram que seus funcionários qualificados gastam muito tempo em tarefas administrativas.

Apoiando ainda mais essa teoria, um estudo do Boston Consulting Group (BCG) mostra que até 2025 o número de empregos aumentará 6% na Alemanha. A teoria é que a demanda por funções tecnológicas aumenta mais rápido do que o declínio das posições operacionais.

A pesquisa aponta que 65% das crianças que ingressaram no ensino fundamental trabalharão em cargos que ainda não existem. As novas carreiras provavelmente cairão nas áreas de mobile, internet, robótica, programação, engenharia e análise de dados. A principal característica desses trabalhos é o pensamento crítico. Será crucial para a resolução de problemas relacionados a máquinas e sistemas inteligentes.

Projeções para o futuro mercado de trabalho revelam que a sobrevivência de empresas e profissionais depende de sua capacidade de inovar e evoluir. No futuro, os requisitos de trabalho se concentrarão na qualificação, criatividade, resiliência e capacidade de trabalhar em equipe.

Fig. 15 – Tendência para novos empregos e antigas ocupações

O mercado da Indústria 4.0 no mundo

O relatório “Industry 4.0 – Global Market Trajectory & Analytics”, da Global Industry Analysts Inc. (GIA), apresenta novas perspectivas sobre oportunidades e desafios em um mercado pós-Covid-19. Segundo o documento, o mercado global da Indústria 4.0 atingirá US$ 219,8 bilhões até 2026, com CAGR de 16,5%. A Internet das Coisas deve registrar um CAGR de 17,3%, a Impressão 3D de 16,3% e Robótica Industrial um CAGR revisado de 18,7% para o próximo período de 7 anos, de acordo com o relatório.

O mercado da Indústria 4.0 nos EUA foi estimado em US$ 25,5 bilhões no ano de 2021. A China, a segunda maior economia do mundo, tem previsão de atingir um tamanho de mercado projetado de US$ 40,9 bilhões até o ano de 2026, com CAGR de 20,7% durante o período de análise. Japão e Canadá, cada um com previsão de crescimento de 13,7% e 14,9%, respectivamente, durante o período de análise. Dentro da Europa, a previsão é de que a Alemanha cresça cerca de 15,3% CAGR.

De acordo com o relatório da GIA, o crescimento do mercado está sendo impulsionado pela crescente conscientização das empresas sobre as vantagens que essas tecnologias oferecem. Outros fatores que impulsionam o crescimento: a crescente implementação da IIoT; a crescente demanda por processos de fabricação eficientes e econômicos e o aumento significativo da demanda por sistemas de automação.

O mercado da Indústria 4.0 no Brasil

A implantação da Indústria 4.0 no Brasil envolve desafios como os investimentos em equipamentos que incorporem essas novas tecnologias, a adaptação de layouts de fabricação, adaptação de processos, mudanças nas formas de relacionamento entre empresas, criação de novas especialidades e desenvolvimento de competências, entre outras.

Existem poucas empresas preparadas para enfrentar todas estas mudanças. Porém existem milhares de empresas que deverão participar do processo de implantação dessas novas tecnologias gradativamente, de acordo com suas capacitações e estratégias.

A consultoria Accenture estima que a implementação das tecnologias ligadas à IoT deverá impactar o PIB brasileiro em aproximadamente US$ 39 bilhões até 2030. O ganho pode alcançar US$ 210 bilhões, caso o país crie condições para acelerar a absorção das tecnologias relacionadas, o que depende de melhorias no ambiente de negócios, na infraestrutura, programas de difusão tecnológica, aperfeiçoamento regulatório e etc.

A consultoria McKinsey estima que até 2025 os processos relacionados à Indústria 4.0 poderão reduzir custos de manutenção de equipamentos entre 10% e 40%, reduzir o consumo de energia entre 10% e 20% e aumentar a eficiência do trabalho entre 10% e 25%.

Desse modo, as previsões de implantação da Indústria 4.0 no Brasil nessa era pós-pandemia são otimistas, embora ainda estejamos bem atrás das economias do primeiro mundo. Há grande potencial de crescimento e de lucratividade nesse mercado.

Conclusão

A indústria 4.0 está redefinindo a fabricação, com novas tecnologias e com soluções digitais projetadas para simplificar as operações de fábrica e aumentar sua eficiência.

Por meio dessas novas tecnologias, os fabricantes digitais contarão com soluções que podem tomar decisões proativas, baseadas em evidências e em tempo real. A nova manufatura também implementará a produção personalizada em alta escala, com a otimização de produtos e clientes potencialmente mais satisfeitos.

À medida que o ritmo da implantação das novas tecnologias se acelera, a fabricação inteligente dependerá de métodos ágeis e iterativos. As empresas que aprenderem e adotarem as técnicas da Indústria 4.0 estarão melhor equipadas para ter sucesso no futuro digital.

É necessária a criação de políticas públicas que incentivem e desonerem a cadeia produtiva de modo a gerar os recursos adicionais necessários à implantação desse novo arcabouço tecnológico conhecido com Indústria 4.0.

Referências Bibliográficas

https://www.portaldaindustria.com.br/industria-de-a-z/industria-4-0/

https://en.wikipedia.org/wiki/Cobot

https://searcherp.techtarget.com/definition/Industry-40

https://www.infonova.com.br/negocios/computacao-cognitiva-ajudar-empresa/

https://www.industria40.ind.br/artigo/17407-manufatura-aditiva-como-otimizar-recursos-e-processos

Índice de Figuras

https://www.bcg.com/capabilities/manufacturing/industry-4.0

https://commons.wikimedia.org/wiki/File:Dampfmaschinen2_brockhaus.jpg

https://www.tradegecko.com/inventory-management/what-is-just-in-time-inventory-management

https://br.pinterest.com/pin/4292562133724263/

https://www.americaflextec.com.br/blog/wp-content/uploads/2018/04/industry-4dot0-600.png

https://www.networksunlimited.com/wp-content/uploads/2019/02/cloud-computing.png

https://i1.wp.com/www.bug404.net/wp-content/uploads/2016/12/oculus.jpg?resize=700%2C493&ssl=1

https://www.digitalartsonline.co.uk/cmsdata/features/3660899/ar_pokemon_go_istock_georgeclerk.jpg

https://www.automationmag.com/wp-content/uploads/2019/09/4d48445cf701469812740b1814080890.jpg